Alle unsere technischen Datenblätter sind auf unserer Website www.abchimie.com in französischer und englischer Version verfügbar. Sie werden regelmäßig aktualisiert.Sicherheitsdatenblätter können Sie jederzeit per E-Mail bei contact@abchimie.com anfordern. Wir werden so schnell wie möglich antworten.

Sobald eine elektronische Baugruppe einer rauen Umgebung (Feuchtigkeit, Chemikalien, hohe Temperaturschwankungen ...) ausgesetzt ist, sollte sie mit einer Schutzbeschichtung geschützt werden, um ihre Zuverlässigkeit zu gewährleisten und ihre Lebensdauer zu verlängern.

Die Rolle der Schutzlacke besteht darin, eine Baugruppe zu schützen, die einer rauen Umgebung ausgesetzt ist, und ihre langfristige Zuverlässigkeit und Lebensdauer zu erhöhen.

Schutzlacke haben die folgenden allgemeinen Eigenschaften:

- Elektrische Eigenschaften: isolierend

- Physikalische Eigenschaften: Haftung und Härte

- Mechanische Eigenschaften: Abriebfestigkeit, Vibration, Reduzierung der Zinnwhisker

- Chemische Eigenschaften: Beständigkeit gegen bestimmte aggressive Chemikalien in flüssiger oder gasförmiger Form (Lösungsmittel, Säuren, Laugen usw.)

Im Allgemeinen schützen Schutzlacke vor Feuchtigkeit, Gasen, Staub und feinen Partikeln in der Luft. Vegussmassen bieten mechanischen und isolierenden Schutz auch beim Eintauchen in aggressive Medien (Wasser, Chemiekalien usw.)

Je nach Umgebung sollte die eine oder andere dieser Technologien zum Schutz Ihrer Baugruppe verwendet werden, vor:

- Korrosionsgefahr

- Kurzschlüssen

- Kopierschutz

- Mechanische Stöße

Damit:

- Verbessern Sie die Zuverlässigkeit

- Verlängern Sie die Lebensdauer der Bauteile

- Erhöhen Sie die elektrische Isolierung der Baugruppe

Sie können eine Schutzlacke mit 4 verschiedenen Methoden auftragen:

- Pinseln

- Sprühen (Dose oder Spritzpistole)

- Eintauchen

- Automatisierte selektive Auftragsanlagen

Pinseln: Dies ist die einfachste Methode zum Aufbringen eines Schutzlackes. Der wesentliche Vorteil ist, dass Sie nur in einen Pinsel investieren müssen. Dieses Verfahren ist besonders für Wartung und Reparatur geeignet. Abhängig von den Fähigkeiten des Lackierers kann diese Methode jedoch Folgendes verursachen: Ablaufspuren, übermäßige Dicke, Blasen und zusätzliche Verschmutzung durch den Pinsel. Sie müssen den Lackierer auch vor dem Kontakt mit dem Lösungsmitteln schützen.

Sprühen (Dose oder Spritzpistole): Das Beschichten mit einer Sprühdose oder einer Spritzpistole ist ein ähnlicher Vorgang. Dieses Verfahren erfordert eine geringe Investition und ermöglicht eine gute Homogenität der Beschichtung. Um eine angemessene Dicke zu gewährleisten und sicherzustellen, dass alle Seiten der Komponenten beschichtet sind, sollten Sie die vier Sprühgänge jeweils um 90 ° verseretzt ausführen. (Wir sprechen hier von kreuzweise).

Der Hauptnachteil ist die Maskierungs- bzw. Demaskierungsarbeit zum Schutz aller Steckverbinder und Bereiche, in denen eine Lackierung nicht erlaubt ist.

Tauchen: Der Tauchprozess ist schnell und ermöglicht einen gleichmäßigen Auftrag der Beschichtung, wenn der Tauchprozess perfekt durchgeführt worden ist. Eintauchgeschwindigkeit 20 cm / Minute, Auftauchgeschwindigkeit 10 cm / Minute, um das bestmögliche Ablaufverhalten auszunutzen. Die Baugruppe muss speziell für Tauchanwendungen entworfen sein.

Automatisierte selektive Auftragsanlagen: Dies ist das am weitesten verbreitete Verfahren. Diese Methode erfordert eine erhöhte Investition, hat jedoch folgende Vorteile:

- Akzeptable Geschwindigkeit

- Hohe Wiederholgenauigkeit

- Kontrollierte Schichtdicke

- Keine Maskierung / Demaskierung

Die Auswahl eines Schutzlacks ist eine wichtige Frage bei einer neuen Anwendung. Es ist notwendig, die geeignete Beschichtung entsprechend der Einsatzumgebung der Baugruppe, den vorhandenen Produktionsmitteln, der Menge der zu produzierenden Baugruppen und den Materialkosten auszuwählen.

Um einen geeigneten Schutzlack auswählen zu können, der Ihren Anforderungen entspricht, finden Sie hier eine Liste von Fragen, die Ihnen helfen können:

- Was ist die zu erwartende maximale Betriebstemperatur?

- Welche Umgebung herscht. (Feuchtigkeit, Abriebfestigkeit, chemische Beständigkeit usw.)?

- Muss die Baugruppe repariert werden können?

- Gibt es Vorgaben zur Qualifikation (UL, MIL, IPC…)?

- Wie soll der Lack aufgetragen werden (Pinsel, Spray, Tauchen, automatisierte selektive Anlagen)?

- Welche Tests sind gefordert?

- Wie lange kann die Bearbeitungszeit sein?

- Gibt es ein Kostenlimit?

Die Antworten auf diese Fragen reichen oft aus, um damit die geeignete Art der zu verwendenden Schutzlacke zu erhalten. Es ist jedoch selten möglich, einen leicht reparierbaren Schutzlack und gleichzeitig eine Beschichtung zu haben, die gegen alle Lösungsmittel beständig ist. In diesem Fall müssen Sie Prioritäten setzen.

Diese Fragen helfen den ABchimie-Teams, Ihnen den für Ihre Anwendung geeignete Schutzlack anzubieten. Wenn Sie Hilfe bei der Auswahl der richtigen Beschichtung benötigen, wenden Sie sich bitte an contact@abchimie.com

Noch heute werden 80% des Marktes für Schutzlacke von lösungsmittelbasierten Systemen dominiert. Es gibt verschiedene historische, technische und finanzielle Gründe dafür, wie zum Beispiel:

- Die Zugabe von Lösungsmitteln hilft bei der Verringerung der Viskosität, um die Anwendung zu erleichtern

- Das Vorhandensein von Lösungsmitteln hilft beim Reinigen des Substrats, um eine gute Benetzung und Haftung zu gewährleisten

- Das Verdampfen des Lösungsmittels führt zu einem schnellen Prozess und zu dünnen Filmen, um die Materialkosten zu senken

Lösungsmittel sind jedoch meistens eine gute Sache für Beschichtungsanwendungen, aber schlecht für die Umwelt und die Gesundheit und Sicherheit der Bediener. Die von der Europäischen Gemeinschaft (EG) geleitete Richtlinie über Lösungsmittelemissionen ist das wichtigste politische Instrument zur Verringerung der Industrieemissionen flüchtiger organischer Verbindungen (VOC). Dies ist der Haupttreiber, der immer mehr Benutzer dazu ermutigt, auf lösungsmittelfreie Technologie umzusteigen, und es ist der Grund, warum ABchimie kontinuierlich umweltfreundlichere Lösungen zum Schutz Ihrer Baugruppen entwickelt.

Es gibt zahlreiche Auswirkungen beim Wechsel von einem lösungsmittelbasierten zu einem lösungsmittelfreien Verfahren. Tatsächlich ist es aufgrund der erforderlichen Geräteänderung sehr selten, dass Anwender ihre derzeit vorhandenen Linien direkt umstellen können. Trotzdem beobachten wir häufig ein großes Interesse der Anwender an lösungsmittelfreien Lösungen und sehen, dass diese daher oft bei neuen Produktqualifikationen für zukünftige Projekte verwendet werden. Der Trend zu lösemittelfreien Lacken wird sich bald ändern, es ist nur eine Frage der Zeit ...

Es ist wichtig, dass das Design einer Baugruppe bestimmten Regeln folgt, wenn sie lackiert werden soll:

- Definieren Sie Beschichtungsbereiche, tolerierbare Bereiche und verbotene Bereiche.

- Platzieren Sie die zu lackierenden und nicht zu lackierende Komponenten nicht im selben Bereich. Ein Abstand von 4 mm wird empfohlen.

- Verwenden Sie gefüllte Durchkontaktierungen. Wenn dies nicht möglich ist, führen Sie niemals eine Durchkontaktierung zur anderen Seite in einen verbotenen Bereich.

- Wenn die Auftragungsmethode die Tauchlackierung ist, sollten alle nicht wasserdichten Steckverbinder und Komponenten an derselben Außenkante der Leiterplatte positioniert werden, um eine Teiltauchung zu ermöglichen.

Vor dem Lackieren einer Baugruppe ist es wichtig, dass die Leiterplatte "trocken" ist. Denken Sie hier daran, dass eine FR4 Leiterplatte in 72 Stunden 100% seiner möglichen Feuchtigkeitsaufnahme wiedererlangt. Die im FR4 enthaltene Feuchtigkeit kann die Haftung der Beschichtung auf der Leiterplatte so verändern, dass kein Schutz entsteht. Wenn die Baugruppe nicht direkt nach dem Lötprozess beschichtet wird, ist zu empfehlen, diese in einen Trockenschrank zu geben, um aufgenommene Feuchtigkeit zu entfernen.

Die Leiterplatte muss "sauber" sein, jede Verunreinigung kann die Haftung der Schutzlacke verringern. Wenn Sie die Baugruppen nicht reinigen, ist es ratsam, die Haftung der Beschichtung durch einen Kreuzschnittversuch gemäß der Norm ISO2409 zu überprüfen. Eine generelle Überprüfung der Oberflächenenergie ist ein guter Indikator für die Lackierbarkeit einer Leiterplatte sein.

95% der Anwender von Schutzlacken reinigen ihre Baugruppen aufgrund der damit verbundenen Kosten nicht. Die Reinigung bleibt aber z.B. für militärische, luftfahrttechnische und medizinische Anwendungen unerlässlich.

Die Reinigung ist ein zusätzlicher Prozessschritt.

Das Reinigen einer Baugruppe erhöht die Oberflächenspannung der Leiterplatte gleichmäßig und verbessert daher die Benetzbarkeit der Lackierung. Es beseitigt Verunreinigungen (wie Silikonrückstände, Öle, Klebstoffrückstände usw.), die zu Entnetzungsproblemen führen können.

Dies ermöglicht eine bessere Haftung und vermeidet jedes nachfolgende Problem der chemischen Verträglichkeit zwischen dem Lack, den Flussmittelrückständen und der Leiterplattenoberfläche.

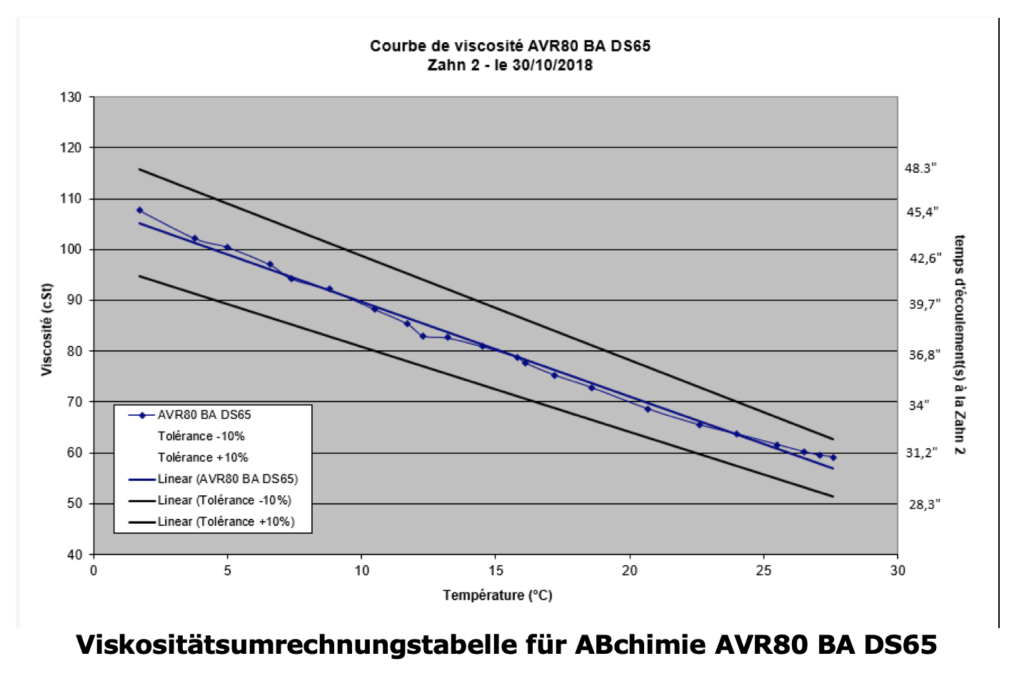

Der schnellste und einfachste Weg, um die Viskosität eines Schutzlacks zu überprüfen, ist die Verwendung eines Fließbechers, einem einfachen Werkzeug aus Edelstahl mit einem Loch in der Mitte des Bodens. Es ermöglicht die Messung der kinematischen Viskosität eines Materials, ausgedrückt in Sekunden Fließzeit. Es gibt verschiedene Bechertypen auf dem Markt. Wenn wir zum Beispiel unser weitverbreitetes Acrylmaterial auf Lösungsmittelbasis, ABchimie AVR80 BA DS 65 messen, empfehlen wir die Verwendung eines Zahn 2-Bechertyps.

Das Verfahren besteht darin, den Durchflussbecher vollständig in das Material einzutauchen und komplett zu füllen. Nachdem Sie den Becher aus der Flüssigkeit gehoben haben, starten Sie Ihre Stoppuhr, um die Zeit zu messen, welche aus dem Loch strömende Flüssigkeit benötigt. Sobald der Flüssigkeitsstrom zu unterbrechen beginnt, stoppen Sie die Stoppuhr, um eine in Sekunden ausgedrückte Fließzeit zu erhalten, die dann mit Hilfe einer Viskositätsumrechnungstabelle in Centistokes (cSt) umgewandelt werden kann.

ABchimie ist in der Lage mehrere gebrauchsfertige Lacke mit der von Ihnen geforderten Viskosität anzubieten.

- Centistoke ist die Maßeinheit für die kinematische Viskosität (unter Verwendung eines Durchflussbechers).

- Centipoise ist die Maßeinheit für die dynamische Viskosität (z. B. mit einem Brookfield Viskosimeter ermittelt). CSt = cPs / Dichte.

Es ist wichtig, die Materialtemperatur während der Messung zu notieren, da die Viskosität temperaturabhängig ist. Höhere Temperaturen führen zu einer Abnahme der Viskosität.

Im Allgemeinen ist eine Dicke von 25 bis 50 Mikron ausreichend, um Ihre Baugruppe zu schützen.

Der IPC CC 830-Standard empfiehlt 30 bis 130 Mikrometer, abhängig von der chemischen Zusammensetzung der verwendeten Schutzlacke.

Bitte beachten Sie, dass zu dickes Material zu Delaminations- und Rissproblemen führen kann.

Dies ist nicht ganz einfach zu beantworten, da wir nicht nur das Volumen der abgesaugten Luft berücksichtigen können. Die Ablüftzeit ist die Zeit nach dem Auftragen der Lackierung, damit die meisten Lösungsmittel verdampfen können, bevor sie in den Trockenofen gehen.

In der Tat ist es sehr wichtig, einen zu schnellen Luftstrom auf der Oberfläche der gerade lackierten Baugruppe zu vermeiden. Dadurch entsteht eine Haut auf der Oberfläche, welche die weitere Verdunstung der Lösungsmittel behindert. Die Trocknungszeit der Lackierung würde mit dem zusätzlichen Risiko der Erzeugung von Blasen und Rissen erheblich verlängert.

Um die Trocknungszeit zu verkürzen und die Bildung der Haut zu vermeiden, muss ein ständiger Luftaustasch erfolgen. Wenn der Luftstrom nicht reguliert werden kann, muss eine Massenstromregelung installiert oder der Lufteinlassquerschnitt vergrößert werden. Im Ablüftraum würde damit die Luftgeschwindigkeit auf der Oberfläche der Leiterplatte verringert und die Hautbildung vermieden werden.

Im Allgemeinen reicht der Baugruppe eine Ablüftzeit von 2 Minuten, bevor die Trocknung je nach Bedarf z.B. in einem Inline-IR-Ofen fortgesetzt wird.

Während des Lackierens muss das Lösungsmittel entweichen, um einerseits zu vermeiden, dass der Lackierer möglicherweise gefährlichen Lösungsmitteln ausgesetzt wird und andererseits nur den trockenen Film auf der Baugruppe zu belassen. Abhängig von der Art der Anwendung (Sprühen, Tauchen, Pinseln, Dispensen) gibt es auf dem Markt unterschiedliche Anlagen.

Dispenssysteme sind sie im Allgemeinen mit einer Ablüftzone gekoppelt, bei der es sich um eine Kabine handelt, die entsprechend der Anzahl der Leiterplatten, der Art des zu ablüftnden Lösungsmittels und der Geschwindigkeit der Prozesslinie dimensioniert werden sollte.

Die Belüftung muss mit Frischluft erfolgen, um wirksam zu sein (siehe Frage: Welche Ablüftzeit sollte bei dem Lackiervorgang angewendet werden?)

Es gibt 3 Stufen eines Trockenprozesses beim Lackieren:

1) Klebefrei: Hier ist der Lack trocken genug, damit die Leiterplatte SORGFÄLTIG gehandhabt werden kann. Wenn Sie die Lackoberfläche berühren, sollte sie keine Fingerabdrücke hinterlassen. (Je nach Lackart zwischen einigen Sekunden und einigen Stunden).

2) Vollständig getrocknet: Wenn der Lack trocken genug ist, damit die Leiterplatte NORMAL gehandhabt werden kann, der Lack jedoch noch nicht vollständig ausgehärtet ist. In dieser Phase können die Baugruppe versenden und / oder in die nachfolgenden Montageprozesse einbinden. (Zwischen einigen Minuten bis zu 24 Stunden).

3) Vollständig ausgehärtet: Wenn der Lack seine maximale optimale Leistung erreicht hat (z. B. elektrisch, physikalisch und chemisch). In dieser Phase können Sie alle Klimatests durchführen. (normalerweise nach 7 Tagen nach der Lackierung).

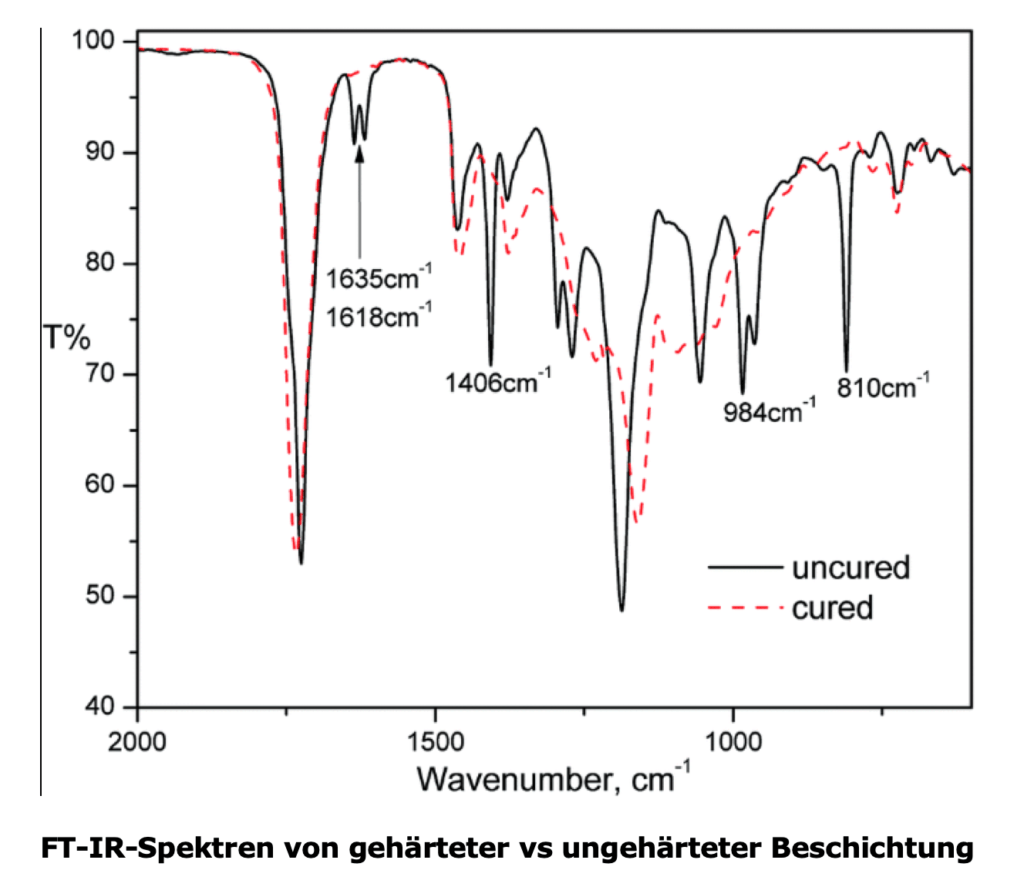

Bitte beachten Sie, dass die Methode zur Überprüfung, ob die Schutzlacke vollständig ausgehärtet ist, die FT-IR (Fourier-Transformations-Infrarotspektroskopie) verwendet werden kann. Eine Analysetechnik, die das Vorhandensein und / oder Fehlen funktioneller Moleküle identifiziert und von der Chemie des Materials abhängt.

Zum Beispiel würden wir für die lösungsmittelbasierte Acrylchemie ausschließlich das Verschwinden von Lösungsmittelfunktionalitäten untersucht, da der Härtungsprozess einfach auf der Verdampfung des Lösungsmittels beruht. Für die lösungsmittelfreie UV-Licht härtbare Chemie, würden wir die Doppelbindungskonversation und das Verschwinden von Isocyanatpeaks betrachten, da der Härtungsprozess einen komplexeren Doppelhärtungsprozess mit UV-Lichthärtung und sekundärer Feuchtigkeitshärtung umfasst.

Dieses Phänomen wird bei Schutzlacke auf Lösungsmittelbasis beobachtet. Das Beschichtungs- / Lösungsmittelgemisch kann schrumpfen, bevor es einen glatten Oberflächenzustand bilden kann. Dies wird durch ein zu schnelles Verdampfen der in der Beschichtung / Lösungsmittel-Mischung enthaltenen Lösungsmittel verursacht.

Es ist daher notwendig zu verstehen, in welcher Phase des Trockenprozesses dieses Problem erzeugt wird.

Am Ende jeden Prozessschrittes, aus dem Ihre Lackierlinie besteht (Schutzlackauftrag / Ablüftzone / Aushärteofen), kann eine Überprüfung durchgeführt werden.

Sobald die betreffende Stelle erkannt wurde, besteht das Ziel darin, die Verdunstungsgeschwindigkeit innerhalb des jeweiligen Prozessschrittes zu verringern, bis der Orangenschaleneffekt beseitigt ist.

Das Vorhandensein von Blasen auf in der Lackschicht kann auf verschiedene Faktoren zurückzuführen sein, wie z.B.

- Das Erzeugen von Doppelbeschichtungen während des Auftrags.

- Zu viel Luftzirkulation erzeugt einen Hauteffekt.

- Ein Luftdrucktank (Henry-Gesetz, Fall von Acrylbeschichtungen).

- Fremsluft aufgrund einer schlecht abgedichteten Prozesskammer.

- Zufällige Projektion während der Ausgabe auf einen Komponentenwinkel.

- Bei Pinselanwendungen.

- Eine One-Shot-Kapselung eines BGA zum Beispiel.

Das Erzeugen von Fäden (manchmal als "Zuckerwatte" -Effekt bezeichnet) beim Lackieren mit einer Spritzpistole oder bei Verwendung eines Sprühkopfes ist darauf zurückzuführen, dass der Lack vor Erreichen der Leiterplattenoberfläche zu schnell trocknet. Dieses Phänomen tritt hauptsächlich bei Acryllacken auf.

Dieses Phänomen ist einfach zu erklären: Während des Sprühvorgangs wird der Schutzlack zerstäubt (in feine Tröpfchen umgewandelt), die auf Ihre Leiterplatte geschleudert werden. In diesem Zustand trocknen die Tröpfchen an der Luft, bevor sie Ihre Leiterplattenoberfläche erreichen. An diesem Punkt entstehen diese weißen Fäden, die getrocknete Acrylfäden sind.

Es können verschiedene Parameter geändert werden, um dieses Phänomen zu beseitigen:

- Verdünner hinzufügen

- Verwenden Sie ein Lösemittel mit langsamerer Verdunstung

- Reduzieren Sie den Sprühdruck

Diese Lösungen sollen das Trocknen des Lackes verlangsamen, um ein Austrocknen während des Sprühens zu verhindern. Wir bieten auch gebrauchsfertige Lacke an, die speziell für die Sprühanwendung entwickelt wurden.

Die Abfallverordnungen dazu sind von Land zu Land unterschiedlich. In Frankreich gilt dieser Abfall als Sondermüll und muss daher von einer Fachfirma entsorgt werden. Wir empfehlen Ihnen daher, einen eigenen Behälter für Sondermüll vorzuhalten, in den Sie auch Folgendes geben können:

Ungereinigte leere Lackverpackung: Fässer, Töpfe, Dosen, Spritzen, usw., die Lacke, Acrylate, Silikone usw. enthalten haben. Sie werden als das Produkt angesehen, das sie enthalten, auch wenn sie leer sind.

Verschmutzte Materialien: welche mit unseren Produkten in Kontakt gekommen sind, wie Lappen, Papiertücher, Handschuhe, Kleidung etc.

ABchimie verfolgt eine strenge Umweltpolitik. Tatsächlich wählt das Laborteam bei der Entwicklung eines neuen Produkts immer die am wenigsten toxischen Rohstoffe für die Entwicklung von Lacken und Lösemitteln aus.

Die Entwicklungsabteilung achtet auch auf Gesetzesänderungen, die dazu führen können, eine Alternative anzubieten, wenn ein Grundstoff davon betroffen sein sollte.

Der UL94 TEST ist der Standard für die Sicherheit der Entflammbarkeit eines Materials. Es ist häufig mit UL94 V0 auf Produkten gekennzeichnet.

Von unseren Schutzlacken sind die folgenden Produkte UL94 V0-qualifiziert:

- AVR80 BA, AVR80, AVR80 MP (Acrylbeschichtung)

- SVR99 (Silikonbeschichtung)

- ABchimie 746E UV (Urethan-Acrylat-UV-Beschichtung)

- ABchimie 42K UV (Urethan-Acrylat-UV-Beschichtung)

- ABchimie 526 UV (Urethan-Acrylat-UV-Beschichtung)

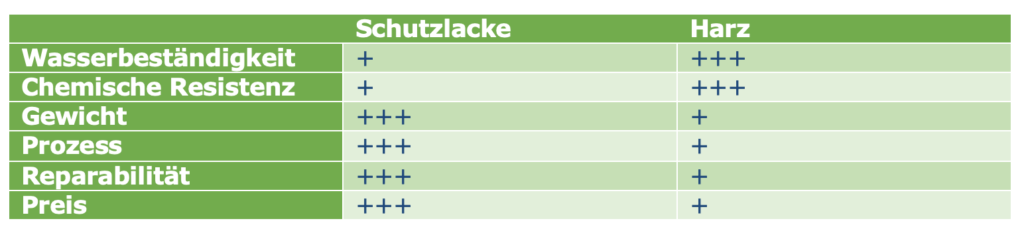

Wann ist zwischen einem Schutzlack und einem Harz (Polyurethan oder 2-Komponenten-Epoxidharz) zu wählen?

Meistens Abhängig von der erforderlichen Schutzstufe kann die Antwort offensichtlich sein oder auch nicht. Der einfachste Weg zur Auswahl besteht darin, festzustellenwie die zu schützende Baugruppe eingesetzt wird.

Schutzlacke: Dere Schutzlack ist eine dünne Isolierschicht auf der Leiterplatte und Bauelemente. Bei der Verwendung im Freien sind sie häufig in einem Gehäuse, daher vor Regen geschützt, aber von Temperaturänderungen betroffen, die zu Kondensation führen können. Unter diesen Bedingungen ist die Beschichtung hauptsächlich so ausgelegt, dass keine Korrosion entsteht, die zu einer Störung der Schaltkreise führt.

Verguss: Vergussmaterialien wurden entwickelt, um Baugruppen vor sehr aggressiven Umgebungen zu schützen, und kapselt Leiterplatten vollständig ein, um das elektronische Schaltkreise von seiner äußeren Umgebung zu isolieren. Es bietet einen besseren mechanischen und chemischen Schutz als ein Schutzlack. Oft wird der verguss als Gehäuse verwendet.

Mit einem Verguss können Ihre Baugruppen vor Regen und / oder längerem Eintauchen geschützt werden. Hier ist eine Übersichtstabelle, die Ihnen bei der Auswahl zwischen einer Schutzbeschichtung oder einem Verguss helfen kann.

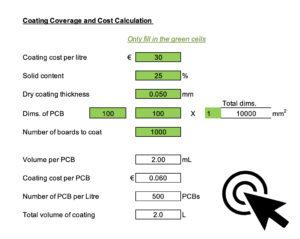

Die tatsächlichen Kosten einer Schutzlackierung hängen nicht nur von einem Grundpreis pro Liter (€ / l) ab, sondern vor allem von der Schichtdicke, dem Auftragsverfahren und der Wahl des Lackes. Dies bedeutet, dass der Beschichtungspreis pro Platte (€ / PCB) ein viel relevanterer Faktor ist, der bei der Bewertung der tatsächlichen Kosten einer Schutzbeschichtung berücksichtigt werden muss.

Um Ihnen bei dieser Berechnung zu helfen, hat ABchimie eine nützliche Tabelle entwickelt, mit dem die Lackierung, die Kosten und andere damit verbundene Faktoren automatisch berechnet werden, wenn Sie die wichtigsten Angaben eingeben, wie:

- Lackkosten pro Liter.

- Feststoffgehalt in %.

- Erzielte Trockenschichtdicke.

- Abmessungen der Leiterplatte.

- Anzahl der zu beschichtenden Seiten.

- Anzahl der zu beschichtenden Baugruppen.

Geben Sie einfach die erforderlichen Angaben in die grün unterlegten Zellen ein und es werden automatisch das pro Baugruppe erforderliche Volumen, die Beschichtungskosten, die Anzahl der Baugruppen, welche Sie pro Liter beschichten können, und das für Ihr Projekt erforderliche gesamte Lackvolumen berechnet.

Beschichtungsabdeckung und Kostenberechnung

In diesem Beispiel sehen wir, dass für die Beschichtung einer Seite einer Baugruppe mit einer Größe von 100 x 100 mm bei einer Dicke von 50 Mikrometern die tatsächlichen Kosten für den Schutzlack 0,060 € / Leiterplatte betragen. Wenn man die Dinge in eine größere Perspektive bringt, zeigt sich, dass die Kosten für den Schutzlack nicht signifikant sind, was für die meisten Fälle bedeuten würde:

Die Kosten für die Schutzlackierung sind:

- weniger als 2% der Gesamtkosten einer Baugruppe, wenn wir nur die Materialkosten berücksichtigen

- weniger als 8% der Gesamtkosten einer Baugruppe, wenn wir das Material und die Prozesskosten (Maschine, Prozesszeit, Energie, Grundfläche) berücksichtigen

Klicken Sie hier, um den Beschichtungsrechner herunterzuladen.