Todas nuestras fichas técnicas están disponibles en nuestra página web www.abchimie.com en versiones en francés e inglés. Se actualizan periódicamente.

Para obtener fichas de datos de seguridad, puede solicitarlas en cualquier momento mediante el correo electrónico contact@abchimie.com. Le responderemos lo antes posible.

La función de los recubrimientos conformables es proteger una PCB que está sujeta a un entorno hostil y aumentar su fiabilidad y vida útil a largo plazo. Los recubrimientos conformables tienen las siguientes propiedades generales:

- Propiedades eléctricas: aislamiento

- Propiedades físicas: adherencia y dureza

- Propiedades mecánicas: resistencia a la abrasión, vibración, reducción de recrecimientos dendríticos

- Propiedades químicas: resistencia a determinados productos químicos agresivos en forma líquida o gaseosa (disolventes, ácidos, bases, etc.)

En general, los recubrimientos conformables protegen de la humedad, gases, polvo y partículas finas en el aire. Las resinas brindan protección mecánica y aislamiento incluso frente a inmersión en medios agresivos (agua, químicos, etc.) Dependiendo del entorno, se debe utilizar una u otra de estas tecnologías para proteger su pcb contra:

- El riesgo de corrosión

- Cortocircuitos

- Inspección física de primer nivel

- Choques mecánicos

A fin de:

- Mejorar la fiabilidad

- Prolongar la vida útil del subconjunto

- Incrementar el aislamiento eléctrico de la PCB

- Proteger la propiedad intelectual

Puede aplicar un recubrimiento conformable con 4 métodos diferentes:

- Cepillo

- Espray (aerosol o pistola)

- Inmersión

- Máquina automatizada de barnizado selectivo

Cepillo: Este es el método más simple para aplicar recubrimientos conformables. La principal ventaja es que no necesita ninguna inversión para utilizar este método (solo un pincel). Éste debe ser especialmente adecuado para facilitat su mantenimiento y reparación. Sin embargo, dependiendo de la habilidad del operador, este método puede causar: persistencia de residuos, exceso de espesor, burbujas y contaminación externa adicional debido al cepillo utilizado. También se debe proteger al operador de la exposición a solventes.

Espray (aerosol o pistola de pulverización): el recubrimiento con aerosol o pistola de pulverización es un proceso similar. Este método requiere una baja inversión y permite una correcta homogeneidad del recubrimiento. Para asegurar un espesor adecuado y también que todos los lados de los componentes estén cubiertos, debe realizar 4 aplicaciones cruzadas a 90 ° (hablamos de pases cruzados). El principal inconveniente es el tiempo de enmascaramiento / desenmascaramiento para proteger todos los conectores y áreas donde está restringido el recubrimiento conformable.

Inmersión: El proceso de inmersión es rápido y permite una distribución uniforme del recubrimiento si el proceso de aplicación se realiza perfectamente. Tiempo de inmersión 20 cm / minuto, tiempo de retirada 10 cm / minuto para aprovechar el fenómeno de levantamiento. La PCB debe haber sido diseñada específicamente para adaptarse a la aplicación de inmersión.

Máquina selectiva automatizada: Este es el proceso más popular. Este método requiere una inversión importante, pero tiene las siguientes ventajas:

- Velocidad

- Repetibilidad

- Espesor controlado

- Sin enmascaramiento / desenmascaramiento

La selección de un recubrimiento conformable es una cuestión importante y sensible para sus nuevas aplicaciones. Es necesario elegir el recubrimiento apropiado de acuerdo con el entorno de la PCB, sus medios de producción, la cantidad de placas a producir, los costes del material, etc…

Para poder seleccionar el recubrimiento conformable apropiado que satisfaga sus necesidades, se detalla a continuación una lista de preguntas que pueden guiarlo:

- ¿Temperatura de funcionamiento?

- ¿Condiciones de trabajo (humedad, resistencia a la abrasión, resistencia química, etc.)?

- ¿Reparabilidad?

- ¿Certificación (UL, MIL, IPC…)?

- ¿Método de aplicación (cepillo, espray, inmersión, máquina selectiva automatizada)?

- ¿Ensayos?

- ¿Tiempos de proceso?

- ¿Costes?

Las respuestas a estas preguntas a menudo son suficientes para determinar el tipo de recubrimiento conformable apropiado a su necesidad. Sin embargo, no es posible tener un recubrimiento conformablefácilmente reparable y, al mismo tiempo, tener un recubrimiento que sea resistente a los disolventes.

En este caso, también debes priorizar tus prioridades. Estas preguntas ayudan a los equipos de ABchimie a ofrecerle el recubrimiento conformable más adecuado para su aplicación. Si necesita ayuda para seleccionar el recubrimiento correcto, contáctenos contact@abchimie.com

Hoy en día, el 80% del mercado de recubrimientos conformables todavía está dominado por sistemas de base solvente. Existen varias razones históricas, técnicas y financieras para ello, tales como:

- La adición de solventes ayuda a reducir la viscosidad para facilitar la aplicación.

- La presencia de solventes ayuda a limpiar el sustrato para proporcionar un buen mojado y adherencia

- La evaporación del solvente proporciona un proceso de secado rápido y produce películas delgadas para reducir los costes del material.

Sin embargo, los solventes son sobretodo buenos para las aplicaciones de recubrimientos, pero no respetuosos con el medio ambiente, la salud y la seguridad de los operadores. La Directiva sobre Emisiones de Solventes, liderada por la Comunidad Europea (CE), es el principal instrumento de política que encabeza la reducción de las emisiones industriales de compuestos orgánicos volátiles (VOC). Es el principal impulsor clave que anima a más y más usuarios a cambiar a la tecnología de recubrimientos libres de solventes, y es la razón por la que ABchimie está desarrollando continuamente soluciones más respetuosas con el medio ambiente para proteger sus PCBA.

Existen numerosas implicaciones cuando se cambia de un proceso basado en solventes a uno sin solventes y, de hecho, es muy raro ver a los usuarios hacer el cambio directo en sus líneas existentes actualmente, debido al cambio de equipo requerido. En cambio, a menudo observamos un gran interés por parte de los usuarios en las soluciones libres de solventes y, como consecuencia, las vemos incluidas automáticamente en cualquier calificación de producto nuevo para proyectos futuros. La tendencia cambiará pronto, es sólo cuestión de tiempo ...

Es importante que el diseño de una PCB siga reglas específicas si se recubrirá:

- Definir áreas de recubrimiento, áreas toleradas y áreas prohibidas.

- No coloque los componentes a recubrir y los componentes prohibidos en la misma zona, se recomienda un espacio de 4 mm.

- Elija vías llenas, si esto no es posible, nunca coloque una vía que conduzca al otro lado en un área prohibida.

- Si el método de aplicación es por inmersión, todos los conectores y componentes no impermeables deben colocarse en el mismo borde exterior de la PCB.

Antes de recubrir una PCB, es importante: Que la PCB esté "seca", recuerde aquí que un FR4 recupera el 100% de su humedad en 72 horas. La humedad contenida en el FR4 puede alterar la adherencia del recubrimiento al PCB, afectando a la protección resultante. Si la PCB no se recubre directamente después del proceso SMT, se recomienda colocar los circuitos en un horno para eliminar la humedad residual previamente al proceso de barnizado.

La PCB debe estar "limpia", cualquier contaminación puede reducir la adherencia de los recubrimientos conformables. Si no se limpian los circuitos, es recomendable comprobar la adherencia del recubrimiento mediante un corte transversal según norma ISO2409. Una verificación de la energía de la superficie también puede ser un buen indicador de la capacidad de recubrimiento de una PCB.

El 95% de los usuarios de recubrimientos no limpian sus PCB debido a los costos involucrados, estas operaciones de limpieza siguen siendo esenciales para aplicaciones militares, aeronáuticas, médicas….

La limpieza es un paso adicional del proceso.

La limpieza de una placa de circuito impreso aumenta la tensión superficial de la placa de manera uniforme y, por lo tanto, mejora la humectabilidad del recubrimiento. Elimina contaminantes (como residuos de silicona, aceites, residuos de adhesivos, flux, etc.) que pueden provocar problemas de deshumectación. Esto permite una mejor adhesión y evita cualquier problema posterior de compatibilidad química entre el recubrimiento, el fundente, el residuo de soldadura y el sustrato.

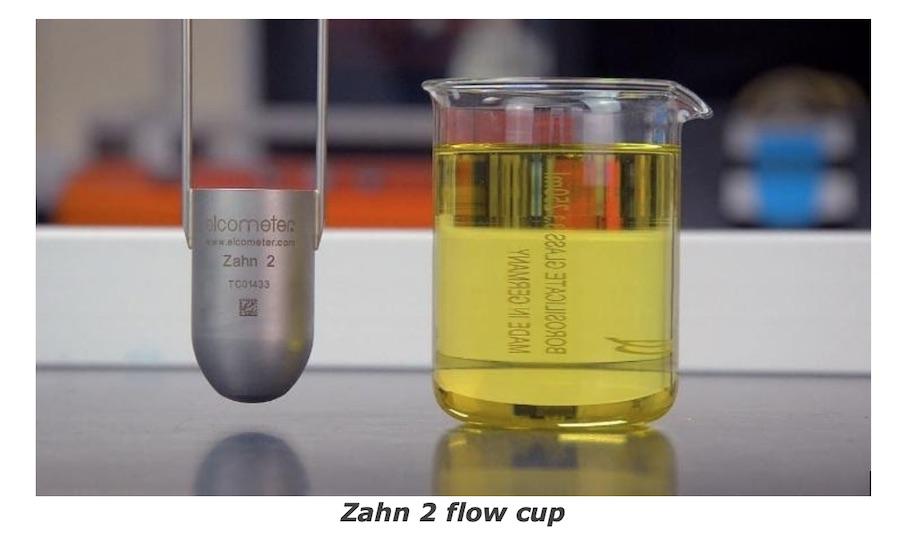

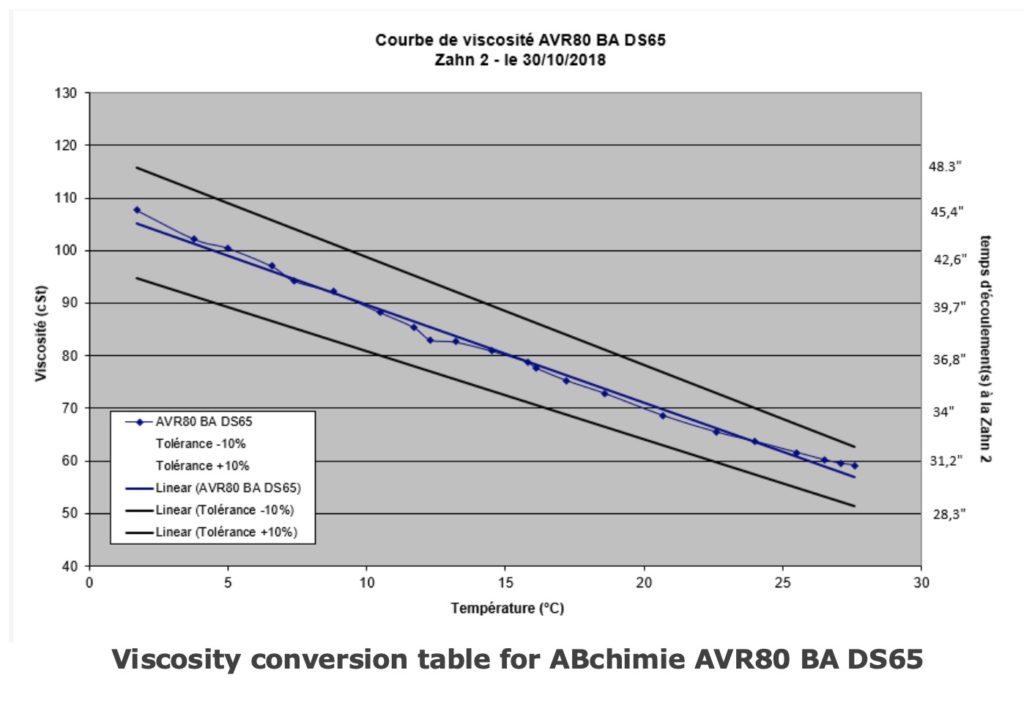

La forma más rápida y sencilla de comprobar la viscosidad de un material de recubrimientos conformables es utilizar una copa de viscosidad, que es una herramienta sencilla hecha de acero inoxidable con un orificio perforado en el centro del fondo de la copa. Permite la medición de la viscosidad cinemática de un material, expresada en segundos de tiempo de flujo. Hay varias tazas disponibles en el mercado. Si tomamos, por ejemplo, nuestro material acrílico a base de solvente más popular, ABchimie AVR80 BA DS 65, recomendamos usar el modelo de copa Zahn 2.

El método consiste en sumergir la copa de flujo por completo en el material para llenarlo por completo. Después de sacar la taza del líquido, enciende el cronómetro para medir el tiempo que tarda el líquido a salir por el orificio. Tan pronto como el líquido comienza a disolverse, detiene el cronómetro para obtener un tiempo de flujo, expresado en segundos, que luego se puede convertir en centistoques (cSt) utilizando una tabla de conversión de viscosidad.

ABchimie propone varias versiones de recubrimientos conformables "listas para usar", según su propio proceso.

- Centistoke es la unidad de medida de la viscosidad cinemática (usando una copa de viscosidad).

- Centipoise es la unidad de medida para la viscosidad dinámica (usando Brookfield por ejemplo) cSt = cPs / densidad.

Es importante tener en cuenta la temperatura del material durante la prueba, ya que la viscosidad depende de la temperatura. Temperaturas más altas se traducen en una disminución de la viscosidad.

Generalmente, un grosor de 25 a 50 micras es suficiente para proteger su PCB. El estándar IPC CC 830 recomienda de 30 a 130 micras dependiendo de la naturaleza química del recubrimiento conformable utilizado. Tenga en cuenta que un grosor excesivo puede crear problemas de delaminación y agrietamiento.

Ésta es una cuestión compleja porque no podemos tener en cuenta sólo un volumen de aire extraído. El tiempo de evaporación es el tiempo después de la aplicación del recubrimiento que debe trancurrir para permitir que la mayoría de los solventes se evaporen antes de pasar al horno de secado en línea.

De hecho, es muy importante evitar un flujo de aire demasiado rápido en la superficie de la PCB que acaba de revestirse. Esto crea una piel en la superficie que atraparía los solventes que tienen que evaporarse. El tiempo de secado del recubrimiento aumentaría considerablemente con el riesgo adicional de generar burbujas y grietas.

Para reducir el tiempo de secado y evitar el efecto piel, la extracción debe ser una renovación de aire. Si el extractor en su lugar no se puede regular, se debe instalar un variador de velocidad o aumentar el espacio de entrada de aire. El extractor evacuando un volumen por hora, si las aberturas son mayores, reduciría la velocidad del aire en la superficie del PCB y evitaría el efecto piel.

Generalmente, se le dará a la PCB un tiempo mínimo de 2 minutos en la zona de evaporación antes de continuar el proceso en un horno de secado en línea si es necesario.

Durante la aplicación de los recubrimientos conformables de base solvente, los solventes deben ser extraídos para evitar por un lado que el operador sufra la posible exposición a solventes peligrosos y por otro lado dejar sólo la parte de resina seca en el PCB. Según el método de aplicación, (aerosol, pistola, manual, máquina dispensadora), existen diferentes equipos en el mercado. Para la aplicación por pulverización, existen cabinas de pulverización de alto rendimiento.

Para las máquinas dispensadoras, generalmente están acopladas a una "zona de evaporación" que es una zona de extracción que debe dimensionarse de acuerdo con el número de PCB, el tipo de solvente a extraer y la velocidad de la línea.

La extracción debe limitarse a una renovación de aire para que sea eficaz (consulte la pregunta: ¿Qué tiempo de evaporación necesito para mi línea de recubrimiento conformable?)

Hay 3 etapas de un proceso de curado de recubrimientos conformables:

1) No pegajoso: aquí es donde el recubrimiento está lo suficientemente seco para que la PCB se manipule CON CUIDADO. Si toca la superficie del revestimiento, no debe dejar marcas de dedos. (Entre unos segundos y unas horas, según recubrimientos).

2) Totalmente seco: donde el recubrimiento está lo suficientemente seco como para que la PCB pueda manipularse NORMALMENTE pero el recubrimiento no está completamente curado. En esta etapa, puede enviar un PCB y / o colocarlo en los procesos de ensamblaje posteriores. (Entre unos minutos y 24 horas).

3) Completamente curado: donde el recubrimiento ha alcanzado su máximo rendimiento óptimo (tanto eléctrico, físico y químico). En esta etapa, puede realizar cualquier prueba climática. (7 días normativo).

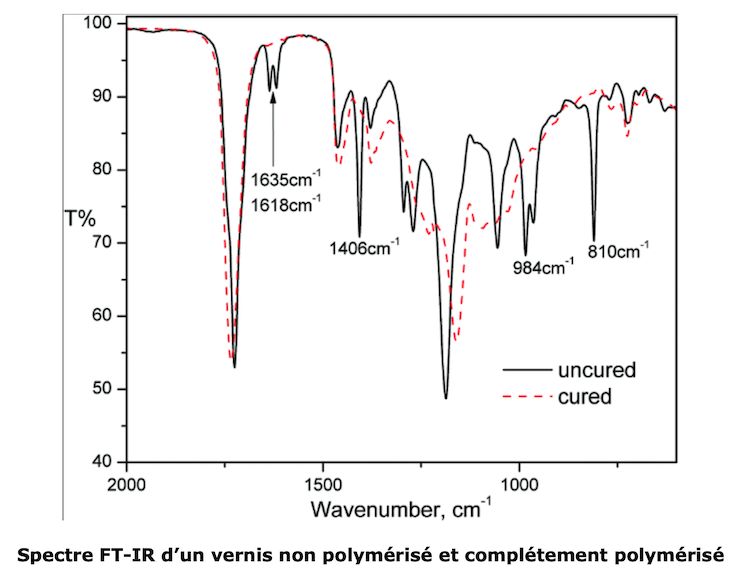

Tenga en cuenta que el método para comprobar que el recubrimiento conformable está completamente curado es mediante FT-IR (espectroscopia infrarroja transformada de Fourier), que es una técnica analítica que identifica la presencia y / o ausencia de moléculas funcionales, que depende de la química del material.

Por ejemplo, en el caso de la química acrílica basada en solventes, consideraríamos únicamente la desaparición de las funcionalidades del disolvente, ya que el proceso de curado se basa simplemente en la evaporación del disolvente. Para la química curable por UV libre de solventes, consideraríamos la conversión de doble enlace y la desaparición del pico de isocianato, ya que el proceso implica un curado dual más complejo, con curado por luz UV y curado por humedad secundario.

Este fenómeno se observa en el caso de recubrimientos conformables base solvente. La mezcla de recubrimiento / solvente puede retraerse antes de que pueda formar un estado de superficie liso. Esto se debe a una evaporación demasiado rápida de los disolventes contenidos en la mezcla de recubrimientos / disolvente. Por tanto, será necesario comprender en qué etapa del proceso se genera este problema.

Se puede realizar una verificación en la salida de cada uno de los equipos que constituyen su línea de recubrimientos conformables (máquina de recubrimientos conformables / zona de evaporación / horno de curado)

Una vez determinado el equipo en cuestión, el objetivo será disminuir la potencia de extracción dentro del equipo hasta eliminar el efecto piel de naranja.

La presencia de burbujas en la PCB puede deberse a varios factores como:

- La presencia de superposición durante la dispensación.

- Demasiada extracción de aire generando efecto piel.

- Perfusión de aire presurizado (ley de Henry, caso de recubrimientos acrílicos).

- Ingreso de aire debido a un circuito de aplicación sin sellar.

- Proyección aleatoria durante la dispensación en ángulo de componente.

- Aplicación con cepillo.

- Recubrimientos en un solo paso de componentes complejos: un BGA, por ejemplo.

La presencia de telarañas (a veces llamado efecto "algodón de azúcar") cuando se aplica una pistola de pulverización o se utiliza un aplicador de pulverización se debe a que el recubrimiento se seca demasiado rápido antes de llegar al PCB. Este fenómeno existe principalmente con los recubrimientos conformablesacrílicos de base solvente.

Este fenómeno es sencillo de explicar: durante una aplicación por pulverización, el recubrimiento conformablese atomiza (se transforma en gotas finas que se proyectan en su pcb). En este estado las gotitas se secan en el aire antes de llegar a su PCB, es en este punto que se crean estos hilos blancos que son hilos acrílicos secos.

Se pueden modificar varios parámetros para eliminar este fenómeno:

- Agregue diluyente

- Utilice un diluyente de evaporación más lenta

- Reducir la presión de atomización

Estas soluciones están destinadas a retardar el secado de los recubrimientos conformables para evitar que se seque durante la pulverización. También ofrecemos recubrimientos conformables listos para usar, desarrollados específicamente para su uso en aplicaciones por atomización.

La legislación difiere de un país a otro. Respecto a Francia, este residuo se considera residuo peligroso o Residuo Industrial Peligroso (RIP) y, por tanto, debe ser recuperado por un profesional. Por lo tanto, le recomendamos que coloque un contenedor de clasificación dedicado a sus RIP en el que también pueda colocar:

Embalaje sucio vacío sin limpiar. Se trata de envases (bidones, botes, latas, jeringas, aerosoles, etc.) que han contenido barnices, resinas, siliconas, etc. Se consideran, incluso vacíos, como el producto que contienen.

Materiales sucios: lo que ha estado en contacto con nuestros productos, como EPIs, trapos, cristalería sucia, absorbentes ...

Tan pronto como un subconjunto electrónico se somete a un entorno hostil (humedad, productos químicos, alta variación de temperatura ...), debe protegerse con un recubrimiento conformable para asegurar su fiabilidad y extender su vida útil.

ABchimie tiene una estricta política medioambiental. De hecho, al desarrollar un nuevo producto, el equipo de laboratorio siempre selecciona las materias primas más amigables para el desarrollo de formulaciones. El laboratorio está atento a los cambios en la legislación que le permiten ofrecer una alternativa cuando la materia prima se ve afectada por su evolución.

La prueba UL94 es el estándar de seguridad de inflamabilidad de un material. A menudo se encuentra marcado UL94 V0 en los productos.

Entre los recubrimientos conformables, los siguientes productos están calificados UL94 V0:

- AVR80 BA, AVR80, AVR80 MP (recubrimiento acrílico)

- SVR99 (recubrimiento de silicona)

- ABchimie 746E UV (recubrimiento UV de uretano-acrilato)

- ABchimie 42K UV (recubrimiento UV de uretano-acrilato)

- ABchimie 526 UV (recubrimiento UV de uretano-acrilato)

¿Qué elegir entre un recubrimiento conformable y una resina (poliuretano o resina epoxi bicomponente)? Dependiendo del nivel de protección requerido, la respuesta puede diferir. La forma más sencilla de responder es especificar para qué se utilizan estos dos productos:

Recubrimientos conformables: El recubrimiento conformable es una capa delgada de recubrimiento aislante diseñado para proteger las PCB. En el exterior, a menudo están protegidos por carcasas, por lo tanto, resguardados de la lluvia, pero afectados por cambios de temperatura que crean condensación. En estas condiciones, el revestimiento está diseñado principalmente para evitar el desarrollo de corrosión que conducirá al fallo de la placa de circuito impreso.

Resina: La resina está diseñada para proteger los PCB de entornos muy agresivos y encapsula completamente los PCB para aislar el sistema electrónico de su entorno externo. Ofrece una mejor protección mecánica y química que un recubrimiento conformable. A menudo, la resina hace función de carcasa, parcial o total.

Una resina puede permitir que sus PCB estén protegidos contra la lluvia y / o la inmersión prolongada. Aquí hay una tabla de resumen que puede ayudarlo a elegir entre un recubrimiento conformable o una resina.

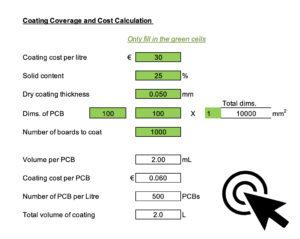

El verdadero coste de un recubrimiento conformable no sólo está relacionado con un precio básico por litro (€ / L) sino, lo que es más importante, con una cobertura de recubrimiento que es la capacidad de un material para cubrir un área de superficie para un espesor dado. Esto significa que el precio del recubrimiento por placa (€ / PCB) es un factor mucho más relevante para tener en cuenta al evaluar el coste real de un recubrimiento conformable o comparar diferentes materiales.

Para ayudarlo con este cálculo, ABchimie ha diseñado una herramienta útil que calculará automáticamente la cobertura del recubrimiento, el coste y otros factores relacionados cuando introduzca la información principal, como:

- Costo de recubrimiento por litro.

- Contenido de sólidos %.

- Espesor del recubrimiento

- Dimensiones de PCB.

- Número de lados a recubrir.

- Número de tablas a recubrir.

Simplemente introduzca la información principal requerida en las celdas verdes y automáticamente calculará el volumen requerido por PCB, el coste de recubrimiento por PCB, la cantidad de PCB que puede recubrir por litro y el volumen total de recubrimiento requerido para su proyecto.

Podemos ver en este ejemplo que para recubrir una PCB de un solo lado de tamaño 100x100 mm con un grosor de 50 micras, el coste real del recubrimiento conformable es de € 0.060 / PCB. Poniendo las cosas en una perspectiva más amplia, esto muestra que el coste del recubrimiento conformable no es significativo, ya que en la mayoría de los casos representaría:

- menos del 2% del coste total de un PCB si consideramos sólo el coste del material

- menos del 8% del coste total de un PCB si consideramos el material y los costes del proceso (máquina, tiempo de proceso, energía, espacio ocupado)

Haga clic aquí para descargar la calculadora de recubrimientos.